Wednesday, December 29, 2021

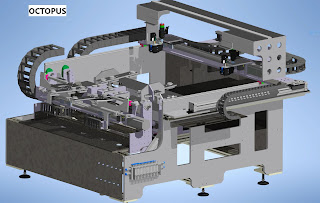

ROBOT WRAPAROUND SYSTEM Octopus. New high tech from die cut carton to pallet ,filling included in 5mx8m .Riempie forma e pallettizza in poco spazio

Sunday, November 7, 2021

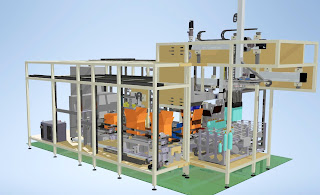

Robot wraparound and heavy large carton. Former erector + filling+ palletizing .High tech e industria 4.0 per l'imballo da cartone piano

Wednesday, July 28, 2021

DEPALLETIZER ROBOT FOR BOTTLE LOADING CLEANING SYSTEM - Sistema depalletizzatore con carico sistema carosello pulente prima del riempimento

Un nuovo sistema depalletizzatore da EUROPALLET di bottiglie vuote inserite in scatole con cartoni alveolari è stato realizzato da Siscodata un noto produttore di cosmetici .il sistema ha la capacità di 150 bottiglie al minuto ed inizia con il pallet con le scatole impilate che entra sulla rulliera di ingresso dove è stato rilasciato dal fork lift dopo che ne è stato tolto il film estensibile.Il pallet viene poi portato in posizione di lavorazione sotto alla telecamera con illuminatore e relativo sistema di visione che serve a compensare nella guida robot eventuali spostamenti nel trasporto ed evitare così collisioni.

La pinza di tipo multi-presa è in grado di prendere una riga di 2 scatole di bottiglie e depositarle nei puck di pulizia dopo averne cambiato il passo in modo da avere le bottiglie alla distanza corretta .I robot lavorano in coordinato collaborativo tra loro sfruttando così la massima efficienza e velocità.

|

| Depalletizer output empty pallet |

|

| DEPALLETIZER INPUT |

La fila di bottiglie prelevata dal robot ed inserita nei puck del carosello viene spostata nelle 2 stazioni chiuse di pulizia dove vengono prelevate ,capovolte ed inserite in ugelli pulitori che non solo le soffiano ma tramite generatori di vento ionico provvedono ad abbattere ed estrarre le impurità tramite aspirazione .Le bottiglie sono poi ricaricate nei puck del carosello buffer per andare al riempimento.Per info +39.0332.472.471 o info@siscodata.com

Monday, July 19, 2021

NEW PACKAGING MACHINE FOR HEAVY PRODUCTS - Nuova serie di imballatrici SISCO per cartoni piani FEFCO 0443

Oltre alla linea completa di cui al post precedente ,è stata sviluppata da Siscodata anche un imballatrice sempre per prodotti pesanti (motori elettrici ) che necessitano di un imballo ecologico e sicuro.Imballo quindi che deve essere estremamente robusto ; per questi prodotti è stata sviluppata un ulteriore versione senza parti in plastica come film o nastri adesivi ,sviluppando un derivato del modello di cartone FEFCO 0443 ,in modo da avere un imballo ecologico e riciclabile.

In questo caso la nuova linea di imballo (upgrade di una precedente di un noto produttore di motori elettrici con peso fino a 35 kg) che utilizza 2 robot con bracci lunghi ed ampia portata di payload .

Sunday, June 20, 2021

Nuova macchina di imballo molto robusto per prodotti pesanti >50kg- A new very innovative packing machine for very heavy products >50kg

Новая очень прочная упаковочная машина для очень тяжелых продуктов >50 кг

Una nuova linea completa di imballo con package molto robusto per prodotti pesanti >50kg è stata sviluppata da Siscodata per una nota multinazionale al fine di produrre scatole molto robuste e a doppio / triplo strato di cartone come pareti da un cartone piano fustellato con la eliminazione del nastro adesivo e quindi con maggior osservanza al Green e al riciclaggio.

Per raggiungere lo scopo è stata sviluppata sviluppata ed ingegnerizzata una nuova tecnologia che ha permesso di arrivare ad una scatola estremamente robusta .

La linea procede a caricare un foglio di cartone fustellato da un pallet che viene introdotto dal lato in alto a destra .Successivamente la linea procede tramite una serie di bracci robotizzati costituiti da assi elettrici a formare la scatola ripiegando il cartone fustellato secondo una precisa sequenza al termine della quale il cartone rimane aperto in posizione mentre viene creata la matrice di pesanti prodotti da introdurre poi all'interno tramite un ulteriore braccio robotizzato .Thursday, May 13, 2021

SPEDIZIONI AUTOMATIZZATE AI CORRIERI E ROBOT PACKAGING IN ZEISS - Automatic courier shipping and packaging automation in Zeiss

ENGLISH VERSION BELOW

Nella sede principale della divisione Vision Care di ZEISS è stata implementata un’interessante applicazione per la gestione automatizzata delle lenti prodotte e delle successive fasi di packaging e smistamento per l’invio al cliente. Alta efficienza con i robot Racer 7 di Comau integrati da SISCODATA presso la Carl Zeiss

Si tratta di un' applicazione finalizzata alla ottimizzazione della logistica attraverso la gestione automatizzata delle lenti prodotte e delle successive fasi di packaging e smistamento delle stesse per l’invio al cliente,con protagonista Siscodata integratore di linee automatizzate che seguono la produzione di prodotto fino all'assemblaggio, all’imballaggio e alla pallettizzazione.

On photo :Shipment automation to different courier areas

Zeiss serve quotidianamente con singole coppie di lenti costruite e preparate qui in base alle necessità visive del portatore finale degli occhiali. Ai 4.500 ottici sono inviate, per quasi 365 giorni all’anno, una media di 13.000 lenti al giorno che si traduce in 6.500 spedizioni. Si tratta di lenti che, in alcuni casi, sono già pronte a magazzino e le trasformiamo in base alla richiesta, in altri casi vengono realizzate ad hoc gli stabilimenti sulla base di una specifica prescrizione inviate a Zeiss. Le prime, generalmente, vengono consegnate all’ottico nell’arco di 24 ore, le seconde possono richiedere fino a una settimana per la consegna.

Entro sera si deve essere in grado di preparare per gli spedizioneri tutti i prodotti ordinati, pronti ad essere consegnati suddivisi per linee di spedizione e per provincie di destinazione con relativo invio dei dati ai sistemi informativi dei vettori per le consegne del giorno dopo.

Questa organizzazione logistica, è stata migliorata attraverso interventi di automatizzazione nel flusso delle operazioni, abitualmente affidate all’uomo,per conseguire livelli di efficienza maggiori.

Questo graduale avvicinamento alle tematiche di automatizzazione flessibile, ha portato a un processo di trasformazione delle attività step-by-step, affidando lo sviluppo dell’applicazione alla società Siscodata, di Arcisate anch’essa nella provincia di Varese.

|

| Spedizioni corrieri automatizzate |

Attualmente, il progetto si è concretizzato nell’implementazione successiva di due celle robotizzate. In ordine di realizzazione.

La prima cella, che utilizza un robot Racer7 della Comau, è destinata allo smistamento delle confezioni di lenti ai vari corrieri destinazione

La seconda cella, che utilizza altri due robot Racer7, provvede all’imbustamento delle lenti con relativa identificazione dei vari prodotti raggruppati in vassoi, poi trasferiti alla cella precedentemente citata tramite AGV.

|

| Sorting shipment courier by ID laser |

Siscodata e Comau: binomio vincente

“La prima cella – spiega Roberto Brambilla, titolare di Siscodata - riguarda l’automazione della fase logistica di smistamento per una linea di spedizione buste formato A4 e contenenti lenti realizzate su ricetta personalizzata dal singolo ottico. Il sistema controlla l’ingresso delle cassette, in arrivo dalla cella precedente, al cui interno sono posizionate le buste da spedire le quali hanno il barcode rivolto verso l’alto. Un piano inclinato dentro la cassetta consente un miglior posizionamento delle buste all’interno della stessa. La cassetta, caricata in ingresso su un accumulo, raggiunta la fine del nastro trasportatore, viene spinta e successivamente tenuta nella zona di presa del robot dove lo scanner ID legge il codice a barre presente sulla busta. Il sistema centralizzato di gestione delle spedizioni invia al robot una stringa per specificare la baia corrispondente al corriere che ha in gestione determinate località e il robot procede di conseguenza al prelievo della busta e al suo rilascio sullo scivolo della baia corrispondente. Le buste vengono gestite una dopo l'altra in sequenza fino ad esaurimento della cassetta, esaurimento controllato tramite il catarinfrangente posto sul fondo della scatola.

La cassetta vuota – continua Brambilla - viene poi trasferita tra la macchine a CNC per la formatura delle lenti e la seconda cella Siscodata/Comau: la coppia di lenti lavorate è posizionata su un vassoio, corredato di etichetta elettronica intelligente con barcode e scritte riprogrammabili, che entra nella cella dove due Racer7 manipolano le lenti; queste vengono inserite in bustine identificabili e impilate in buste A4 su cui è scritto il nome del cliente e le caratteristiche ottiche delle lenti. Tutte le buste, riempite con istruzioni d’uso e garanzia, vengono chiuse e impilate nella cassetta che verrà inviata alla cella di smistamento, descritta prima.”

Si tratta di una serie di operazioni logistiche molto semplici che con la loro automatizzazione hanno consentito di ottenere una serie di vantaggi quali: il rispetto dei tempi di esecuzione delle attività, annullamento degli errori, riduzione dei costi del servizio e dei costi diretti e, oggi particolarmente importante, rispetto del distanziamento sociale grazie alla riduzione della presenza di personale.

Per ogni informazione chiamate +39.0332.472.471 o inviare mail a info@siscodata.com

|

| Packaging lens in Zeiss |

At the headquarters of the Vision Care division of ZEISS, an interesting application has been implemented for the automated management of the lenses produced and the subsequent packaging and sorting stages for dispatch to the customer. High efficiency with Comau's Racer 7 robots integrated by SISCODATA at Carl Zeiss

This is an application aimed at optimizing logistics through the automated management of the lenses produced and the subsequent packaging and sorting phases of the same for shipment to the customer, with Siscodata as the protagonist, integrator of automated lines that follow the production of the product up to assembly, packaging and palletizing.

Zeiss serves daily with individual pairs of lenses built and prepared here based on the visual needs of the final eyewear wearer. An average of 13,000 lenses are sent to the 4,500 opticians almost 365 days a year, which translates into 6,500 shipments. These are lenses that, in some cases, are already in stock and we process them according to request, in other cases they are made ad hoc in the factories on the basis of a specific prescription sent to Zeiss. The former are generally delivered to the optician within 24 hours, the latter can take up to a week for delivery.

|

| Lens on tray at the picking point with special gripper |

By the end of the day, all the ordered products must be ready to be delivered to the shippers, subdivided by shipping lines and destination provinces, and sent to the carriers' information systems for the next day's deliveries.

This logistic organization has been improved through interventions of automation in the flow of operations, usually entrusted to man, to achieve higher levels of efficiency.

This gradual approach to the themes of flexible automation has led to a step-by-step transformation process, entrusting the development of the application to the company Siscodata, from Arcisate, also in the province of Varese.

Currently, the project has resulted in the successive implementation of two robotized cells. In order of implementation.

The first cell, which uses a Racer7 robot from Comau, is destined for the sorting of lens packs to the various destination couriers.

The second cell, which uses another two Racer7 robots, handles the bagging of the lenses with relative identification of the various products grouped in trays, which are then transferred to the previously mentioned cell by means of AGVs.

Siscodata and Comau: a winning combination

"The first cell - explains Roberto Brambilla, partner of Siscodata - concerns the automation of the logistic phase of sorting for an A4 envelope shipping line containing lenses made to a personalized prescription by the individual optician. The system controls the entrance of the boxes, arriving from the previous cell, inside of which are positioned the envelopes to be shipped which have the barcode facing upwards. An inclined plane inside the box allows better positioning of the envelopes inside it. The box, loaded at the entrance on an accumulation, reaches the end of the conveyor belt, is pushed and then held in the robot's gripping area where the ID scanner reads the barcode on the envelope. The centralized shipment management system sends a string to the robot to specify the bay corresponding to the courier that is managing certain locations and the robot proceeds accordingly to pick up the envelope and release it on the chute of the corresponding bay. The envelopes are handled one after the other in sequence until the box is exhausted, exhaustion controlled by the reflector placed on the bottom of the box.

The empty box - continues Brambilla - is then transferred between the CNC machines for lens forming and the second Siscodata/Comau cell: the pair of processed lenses is placed on a tray, equipped with an intelligent electronic label with barcode and reprogrammable writing, which enters the cell where two Racer7 manipulate the lenses; these are inserted in identifiable envelopes and stacked in A4 envelopes on which the customer's name and the optical characteristics of the lenses are written. All the envelopes, filled with instructions for use and warranty, are closed and stacked in the box that will be sent to the sorting cell, described earlier."

These are a series of very simple logistical operations that with their automation have made it possible to obtain a series of advantages such as: respect for the execution times of the activities, cancellation of errors, reduction of service and direct costs and, today particularly important, respect for social distancing thanks to the reduction of the presence of personnel."

For more information or project call +39.0332.472471 asking of dr.Laura Cattaneo or Mr.Brambilla or send an e-mail to info@siscodata.com .

Friday, May 7, 2021

AGV logistica nella cartotecnica oltre che robot palletizzatore - New AGV logistic application connecting multiple palletizer robot to one stretch wrapper

Seguendo la sua politica di introduzione nel settore cartotecnico di robot e AGV , Siscodata ha realizzato con un cliente nell'area veneta un triplice palletizzatore robot che vengono serviti in un' altra stanza da un sistema avvolgi pallet con film estensibile.

Per evitare di occupare spazio a terra e bloccare la circolazione nell'area con una serie di rulliere o trasporti meccanici si sono collegate le 3 aree robot alla comune avvolgi film tramite dei percorsi virtuali di una navetta automatica robotizzata .L' AGV viene richiamato dalla presenza di un pallet pronto in uscita dal un robot palletizzatore .l'AGV che in tempi morti si reca da solo in posizione HOME di ricarica delle batterie ,viene richiamato e carica il pallet andando poi a scaricarlo sul l'avvolgifilm ,aprendo in modo automatico la porta di separazione tra le stanze .

Following its policy of introducing robots and AGVs in the paper industry, Siscodata has realized with a customer near Venice area a triple robot palletizers that are served in another room by a unique pallet wrapping system with stretch film.

To avoid occupying space on the ground and block the circulation in the area with a series of roller conveyors and mechanical transports, the 3 robot areas are connected to the common film wrapper through the virtual paths of an automatic robotic shuttle.

The AGV is recalled by the presence of a pallet ready to leave the robot palletizer.

The AGV, which in downtime goes alone in the HOME position to recharge the batteries, is recalled to the pallet ready point and loads the pallet going then to unload it on the film wrapper,after having automatically opening the door of separation between the rooms.

For more info call +39.0332.472471 or send a mail to info@siscodata.com

Wednesday, February 24, 2021

Nuovo sistema di imballaggio robotizzato per prodotti pesanti >15kg fino a 50 kg- New robotic packaging system for heavy products >15kg up to 50kg

Saturday, January 23, 2021

UN COBOT COMAU APRE NUOVI CAMPI DI APPLICAZIONE NELLA CARTOTECNICA - A COLLABORATIVE COMAU ROBOT OPENS PAPER CONVERTING TO ROBOTIC

Recentemente sono stati introdotti utensili pneumatici di origine cinese (non conformi alla sicurezza CE), molto pericolosi per le mani: infatti, avendo una catena rotante ad alta velocità con denti come quelli di una sega da boscaiolo, possono creare incidenti se usati senza guanti metallici od opportune protezioni, che comunque rimangono problematici.

|

| Catena di trascinamento. Drag chain. |

L'operatore richiama semplicemente il tipo pallet di scontorno programmato o dal display LCD o tramite un barcode/QR code con il lettore apposito, leggendo il foglio di lavoro.

In precedenza, tramite l'apposito programma di configurazione, erano stati introdotti e memorizzati i punti spaziali di intervento del robot con le loro posizioni.

|

| Punti programmati a video di scraping sfrido. Programmed points for scraping. |

Una pinza, ad alta efficienza, appositamente studiata ed istallata sul robot provvede ad individuare tramite sensore l'altezza del pallet; quindi va in appoggio sul pallet nella prima posizione con un secondo sensore di tasteggio e da ultimo, attivata la rotante dentata, provvede a togliere lo sfrido discendendo in verticale ed eliminando cosi tutta una colonna di materiale.

Una volta che un intero lato è stato ripulito, discesa dopo discesa, il pallet viene fatto girare di 90° e l'operazione si ripete continuando poi così di seguito su tutti i quattro lati, fino alla completa pulizia del bancale. Al termine, il bancale esce attraverso la barriera ottica per essere ripreso con il muletto a forche.

Un apposito sistema di trasporti coadiuva l'eliminazione del materiale di sfrido eliminato, che viene per una buona parte trasportato fuori della cella in un contenitore esterno.

|

| Raschiatura con robot - operazione di rifilatura. Robot scraping - trimming operation. |

|

| Vista dal sopra del pallet con i punti programmati di raschiatura. Pallet top view with the scraping programmed point. |

|

| Vista laterale del pallet con i punti programmati di raschiatura. Pallet lateral view with the scraping programmed point. |