Nella sede principale della divisione Vision Care di Zeiss è stata implementata un’interessante applicazione per la gestione automatizzata delle lenti prodotte e delle successive fasi di packaging e smistamento per l’invio al cliente: alta efficienza con i robot Racer 7 di Comau integrati da Siscodata.

Senza dubbio, l’implementazione crescente dell’automatizzazione e della digitalizzazione in fabbrica ha favorito lo sviluppo del paradigma Industria 4.0. I sistemi d’informazione, le macchine, i processi e gli uomini possono essere interconnessi e interagire; ciò permette un’organizzazione ispirata ai ben consolidati principi della Lean Production per realizzare fabbriche più flessibili e più agili, offendo l’opportunità di pianificare e prendere decisioni in tempo reale.

Non sfugge a questa lettura l’aspetto della logistica di fabbrica che contribuisce significativamente sul lead-time. Da un lato, il sistema informativo è ormai in grado di identificare l’avvio di un ordine di fabbricazione, di calcolare i tempi del ciclo di produzione e di prevedere la disponibilità dei prodotti finiti per anticipare l’ordine di trasporto. Dall’altro, è possibile avere una migliore previsione dei livelli di stock, della loro localizzazione e, quindi, una maggiore qualità del servizio al cliente.

Questi semplici concetti, qui fin troppo sintetizzati, sono alla base di una interessante applicazione implementata presso la sede principale della divisione Vision Care di Zeiss con base a Castiglione Olona (VA), finalizzata alla ottimizzazione delle attività logistiche attraverso la gestione automatizzata delle lenti prodotte e delle successive fasi di packaging e smistamento delle stesse per l’invio al cliente.

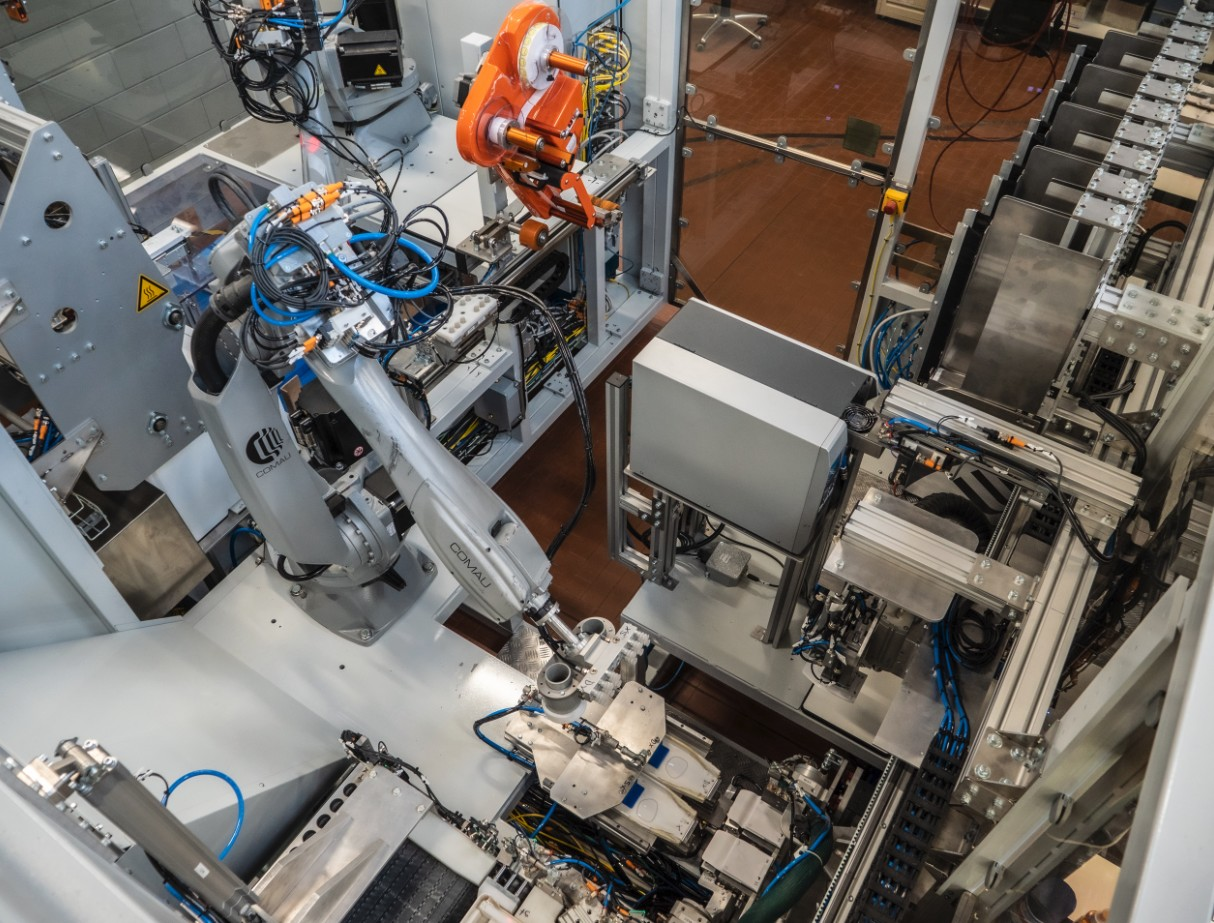

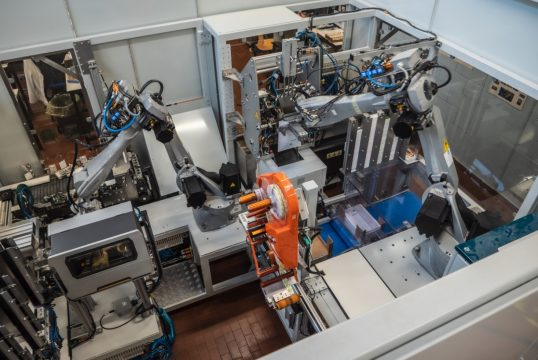

Una applicazione che ha visto al fianco dell’azienda varesina, due protagonisti di riferimento nel campo della automatizzazione di fabbrica: Comau, specializzata nello sviluppo sistemi, prodotti e servizi compatibili con l’Industria 4.0 e Siscodata, integratore di linee automatizzate che seguono la produzione di prodotto fino all’assemblaggio, all’imballaggio e alla pallettizzazione. Nell’applicazione specifica, Comau ha fornito 3 robot antropomorfi a 6 assi Racer7 e Siscodata ha sviluppato 2 celle robotizzate, integrate con un sistema di movimentazione automatica.

Zeiss Vision Care

Come noto Zeiss è un’azienda tecnologica, fondata in Germania nel 1846, leader a livello mondiale nei settori dell’ottica e dell’optoelettronica: sviluppa, produce e distribuisce soluzioni innovative per la metrologia industriale e la garanzia di qualità, per i microscopi usati nelle scienze biologiche e nella ricerca sui materiali e per le tecnologie medicali dedicate alla diagnosi e al trattamento delle malattie nelle specializzazioni di oftalmologia e microchirurgia.

Il nome Zeiss è conosciuto nel mondo anche come sinonimo di litografia ottica, strumento usato dall’industria dei chip per la produzione di componenti semiconduttori.

Con oltre 32.000 collaboratori, l’azienda opera a livello mondiale in quasi 50 paesi con circa 30 stabilimenti produttivi, 60 sedi di distribuzione e assistenza e 27 centri di ricerca e sviluppo.

In Italia, la divisione Vision Care, rappresentata da Carl Zeiss Vision Italia SpA, ha come principale oggetto di business la commercializzazione e parziale produzione di lenti da vista, lenti da sole e strumenti di misurazione per ottici e optometristi. L’azienda conta circa 400 collaboratori distribuiti tra la sede centrale di Castiglione Olona e le 6 filiali sul territorio.

«Il nostro target di riferimento è il mercato dell’ottica e dell’occhialeria, che copriamo con le due divisioni rappresentate – esordisce il direttore Operations Roberto Baldan – e che serviamo quotidianamente con singole coppie di lenti costruite e preparate qui in base alle necessità visive del portatore finale degli occhiali. Ai 4500 ottici inviamo, per quasi 365 giorni all’anno, una media di 13.000 lenti al giorno che si traduce in 6500 spedizioni. Si tratta di lenti che, in alcuni casi, sono già pronte a magazzino e le trasformiamo in base alla richiesta, in altri casi vengono realizzate ad hoc presso nostri stabilimenti sulla base di una specifica prescrizione inviate a noi per le successive fasi di lavorazione, di packaging e smistamento ai trasportatori. Le prime, in genere, vengono consegnate all’ottico nell’arco di 24 ore, le seconde possono richiedere fino a una settimana per la consegna. Si può comprendere facilmente la forte attenzione che noi rivolgiamo alla qualità del prodotto e al servizio; serve una organizzazione logistica molto efficiente in grado di coordinare al meglio le movimentazioni della merce e adeguarsi tempestivamente alle richieste del mercato, che naturalmente evolvono o possono subire le conseguenze di eventi inattesi. legate ai parametri ottici della lente e alle caratteristiche delle montature. Entro sera i nostri operatori devono essere in grado di preparare per i trasportatori tutti i prodotti ordinati, pronti ad essere consegnati suddivisi per linee di spedizione e per provincie di destinazione con relativo invio dei dati ai sistemi informativi dei vettori per le consegne del giorno dopo».

Questa organizzazione logistica, sebbene da anni collaudata, lasciava intravedere dei margini di miglioramento che potevano essere raggiunti soltanto attraverso interventi di automatizzazione nel flusso delle operazioni, abitualmente affidate all’uomo. È nata così la decisione d’intervenire sull’area logistica in favore di una robotizzazione delle attività e di una maggiore flessibilità delle stesse; il tutto per conseguire livelli di efficienza maggiori.

Dall’esigenza alla soluzione

«Da qualche anno– spiega Baldan – avevamo maturato la consapevolezza che le dinamiche di mercato stavano cambiando e, da un punto di vista strategico, avevamo capito che era necessario incrementare il livello di automatizzazione delle attività per tutto ciò che rappresentava movimentazione, smistamento e confezionamento dei prodotti. Ci era chiaro che dovevamo perseguire tre obiettivi principali: sperimentare al nostro interno l’utilizzo di robot che superassero la rigidità delle automazioni già esistenti, peraltro onerose in termini di cambi di produzione; introdurre soluzioni rapidamente rimodulabili; diminuire i costi della manodopera diretta. In estrema sintesi, avevamo bisogno di raggiungere elevati livelli di flessibilità e di efficienza, accompagnando il nostro personale a un cambiamento nel modo di lavorare, molto più improntato ai concetti di Industria 4.0 e, in generale, di innovazione tecnologica».

«Abbiamo voluto automatizzare – aggiunge Edoardo Rama, responsabile Lean & Industry 4.0 della divisione oftalmica di Carl Zeiss Vision Italia – alcune fasi del processo, come il packaging, che non aggiungevano valore dal punto di vista del cliente e risultavano dispendiose in termini di tempo e di costi, aggiungendo peraltro elementi di errore. L’obiettivo non era rinunciare alla componente umana, ma utilizzarla solo dove fa la differenza, lasciando alla componente automatica le attività più ripetitive».

Questo graduale avvicinamento alle tematiche di automatizzazione flessibile, ha portato a un processo di trasformazione delle attività step-by-step, affidando lo sviluppo dell’applicazione alla società Siscodata, di Arcisate (VA). Attualmente, il progetto si è concretizzato nell’implementazione successiva di due celle robotizzate.

In ordine di realizzazione, la prima cella, che utilizza un robot Racer7 della Comau, è destinata allo smistamento delle confezioni di lenti ai vari corrieri destinazione; la seconda, che utilizza altri due robot Racer7, provvede all’imbustamento delle lenti con relativa identificazione dei vari prodotti raggruppati in vassoi, poi trasferiti alla cella precedentemente citata tramite AGV.

Siscodata e Comau, binomio vincente

«Grazie a un contatto con un responsabile Comau – ricorda Rama – che teneva una lezione per un Master in Lean e Industria 4.0 organizzato in Università LIUC, è nata la nostra attenzione verso queste tematiche e siamo venuti a conoscenza delle attività di Siscodata.

Con loro è nata subito una sintonia sulle problematiche che intendevamo affrontare e ci hanno accompagnato nella scelta della soluzione migliore, convincendoci che la strada della robotizzazione era quella ideale.

La scelta del robot antropomorfo Racer7 risponde a una serie di valutazioni legate alla sua elevata velocità, alla taglia e al payload di 7 kg adeguati alle esigenze di movimentazione, alla lunghezza maggiorata del braccio e alla destrezza dei movimenti».

Qui di seguito una sintetica descrizione del funzionamento delle celle, presentate in ordine d’installazione.

«La prima cella – spiega Roberto Brambilla, titolare di Siscodata – riguarda l’automazione della fase logistica di smistamento per una linea di spedizione buste formato A4 e contenenti lenti realizzate su ricetta personalizzata dal singolo ottico. Il sistema controlla l’ingresso delle cassette, in arrivo dalla cella precedente, al cui interno sono posizionate le buste da spedire le quali hanno il barcode rivolto verso l’alto. Un piano inclinato dentro la cassetta consente un miglior posizionamento delle buste all’interno della stessa. La cassetta, caricata in ingresso su un accumulo, raggiunta la fine del nastro trasportatore, viene spinta e successivamente tenuta nella zona di presa del robot dove lo scanner ID legge il codice a barre presente sulla busta. Il sistema centralizzato di gestione delle spedizioni invia al robot una stringa per specificare la baia corrispondente al corriere che ha in gestione determinate località e il robot procede di conseguenza al prelievo della busta e al suo rilascio sullo scivolo della baia corrispondente. Le buste vengono gestite una dopo l’altra in sequenza fino ad esaurimento della cassetta, esaurimento controllato tramite il catarinfrangente posto sul fondo della scatola».

«La cassetta vuota – continua Brambilla – viene poi trasferita tra la macchine a CNC per la formatura delle lenti e la seconda cella Siscodata/Comau: la coppia di lenti lavorate è posizionata su un vassoio, corredato di etichetta elettronica intelligente con barcode e scritte riprogrammabili, che entra nella cella dove due Racer7 manipolano le lenti; queste vengono inserite in bustine identificabili e impilate in buste A4 su cui è scritto il nome del cliente e le caratteristiche ottiche delle lenti. Tutte le buste, riempite con istruzioni d’uso e garanzia, vengono chiuse e impilate nella cassetta che verrà inviata alla cella di smistamento, descritta prima».

«Si tratta di una serie di operazioni logistiche molto semplici – conclude Rama – che con la loro automatizzazione ci hanno consentito di ottenere una serie di vantaggi quali: il rispetto dei tempi di esecuzione delle attività, annullamento degli errori, riduzione dei costi del servizio e dei costi diretti e, oggi particolarmente importante, rispetto del distanziamento sociale grazie alla riduzione della presenza di personale».

Oltre 40 anni di tecnologia

Siscodata è stata fondata nel 1974 e ha iniziato la sua attività producendo sistemi per Siemens e Philips. Specializzatasi, inizialmente, nella produzione di strumentazione nucleare e terminali data capture per laboratori di fisica nucleare e industrie aeronautiche, successivamente, a partire dal 1978, sviluppò automazioni di processo applicate al campo dell’industria tessile, crescendo prima nel mercato nazionale e per poi aprirsi ai mercati esteri, arrivando ad installare impianti in ogni parte del mondo. Negli ultimi 20 anni una grossa parte della produzione ha riguardato la robotica applicata al packaging e al fine linea. Società di riferimento da più di 40 anni, offre soluzioni robotizzate chiavi in mano per diverse industrie, quali: farmaceutica, alimentare, tessile, movimentazione di materiale, logistica e così via.

Gli impianti automatici di packaging, pallettizzazione ed assemblaggio, realizzati sulle specifiche del cliente, sono frutto di una particolare attenzione alla personalizzazione con un post-vendita accurato.

Siscodata ha sede a nord di Milano, a ridosso della Svizzera, ed è organizzata nelle seguenti divisioni: R&S ed engineering; Software ed elettronica; Progettazione meccanica. Software, progettazione e assemblaggio sono svolti internamente fino al chiavi in mano.

Un robot veloce… ed elegante

Prestazioni, design, interfaccia utente, software: queste sono le caratteristiche alla base del robot Racer-7-1.4, il più veloce della sua categoria. Con portata di 7 kg e sbraccio di 1400 mm, il Racer-7-1.4 di Comau garantisce prestazioni e precisione in una meccanica compatta, dal design evoluto e ricercato, dalle forme studiate nei minimi dettagli: eleganza e potenza in 180 chilogrammi di tecnologia e passione italiana. Questa nuova unità racchiude in sé tutte le caratteristiche necessarie per prestazioni all’altezza delle richieste di aziende e integratori. La base è realizzata con un design innovativo e slanciato che assicura la massima stabilità del robot. E-motion, la nuova release del software per i robot Comau, è il cervello in grado di ottimizzare e rendere più fluidi i movimenti. Velocità e precisione, ma non a discapito della robustezza e dei consumi: Racer-7-1.4 infatti è qualificato con classe IP65 che permette una protezione dagli ambienti più ostili e garantisce consumi ridotti grazie alla minor potenza installata secondo i principi individuati da Comau.

Articolo di Ernesto Imperio ed Ezio Zibetti from thenextfactory.it/2021/06/

At the headquarters of Zeiss' Vision Care division, an interesting application has been implemented for the automated handling of produced lenses and the subsequent packaging and sorting stages for dispatch to the customer: high efficiency with Comau's Racer 7 robots integrated by Siscodata. Undoubtedly, the increasing implementation of automation and digitization in the factory has favored the development of the Industry 4.0 paradigm. Information systems, machines, processes and humans can be interconnected and interact; this allows an organization inspired by the well-established principles of Lean Production to create more flexible and agile factories, offering the opportunity to plan and make decisions in real time. Not escaping this reading is the aspect of factory logistics that contributes significantly to lead-time. On the one hand, the information system is now capable of identifying the start of a manufacturing order, calculating production cycle times and forecasting the availability of finished products to anticipate the transport order. On the other hand, it is possible to have a better forecast of stock levels, their location and, therefore, a higher quality of customer service. These simple concepts, summarised here, form the basis of an interesting application implemented at the headquarters of Zeiss' Vision Care division based in Castiglione Olona (VA), aimed at optimizing logistical activities through the automated management of the lenses produced and their subsequent packaging and sorting for dispatch to the customer. An application that has seen, alongside the Varese-based company, two key players in the field of factory automation: Comau, specialized in the development of systems, products and services compatible with Industry 4.0, and Siscodata, integrator of automated lines that follow the production of products through to assembly, packaging and palletizing. In the specific application, Comau supplied 3 Racer7, 6-axis anthropomorphic robots, and Siscodata developed 2 robotic cells, integrated with an automatic handling system.

Zeiss Vision Care

As well known, Zeiss is a technology company, founded in Germany in 1846, and a world leader in the fields of optics and optoelectronics: it develops, produces and distributes innovative solutions for industrial metrology and quality assurance, for microscopes used in life sciences and materials research, and for medical technologies dedicated to the diagnosis and treatment of diseases in the specializations of ophthalmology and microsurgery. The Zeiss name is also known around the world as a synonym for optical lithography, a tool used by the chip industry for the production of semiconductor components. With over 32,000 employees, the company operates worldwide in almost 50 countries with around 30 production facilities, 60 distribution and service locations and 27 research and development centers. In Italy, the Vision Care division, represented by Carl Zeiss Vision Italia SpA, has as its main business object the marketing and partial production of prescription lenses, sunglass lenses and measuring instruments for opticians and optometrists. The company employs around 400 people distributed between the headquarters in Castiglione Olona and the 6 branches in the region. "Our target market is the optical and eyewear market, which we cover with the two divisions we represent," began Operations Director Roberto Baldan, "and which we serve on a daily basis with individual pairs of lenses manufactured and prepared here on the basis of the visual requirements of the final spectacle wearer. For almost 365 days a year, we send an average of 13,000 lenses per day to the 4500 opticians, which translates into 6500 consignments. These are lenses that, in some cases, are already in stock and we process them according to demand, and in other cases they are made ad hoc at our factories on the basis of a specific prescription sent to us for further processing, packaging and sorting to the carriers. The former are usually delivered to the optician within 24 hours, the latter can take up to a week for delivery. It is easy to understand the strong focus we place on product quality and service; we need a very efficient logistics organization that is able to coordinate the movement of goods in the best possible way and adapt promptly to market demands, which naturally evolve or may be affected by unexpected events. related to the optical parameters of the lens and the characteristics of the frames. By the evening, our operators must be able to prepare all the ordered products for the carriers, ready to be delivered by shipping lines and by destination provinces, and send the data to the carriers' information systems for the next day's deliveries". This logistical organization, although tried and tested over the years, left room for improvement, which could only be achieved by automating the flow of operations, usually entrusted to humans. This led to the decision to intervene in the logistics area in favor of robotizing activities and making them more flexible, all in order to achieve higher levels of efficiency.

From need to solution

"Since some year," explains Baldan, "we had become aware that market dynamics were changing and, from a strategic point of view, we had realized that we needed to increase the level of automation of activities for everything related to product handling, sorting and packaging. It was clear to us that we had to pursue three main objectives: to experiment internally with the use of robots that would overcome the rigidity of the existing automation, which was costly in terms of production changes; to introduce solutions that could be quickly remodeled; and to reduce direct labor costs. In a nutshell, we needed to achieve high levels of flexibility and efficiency, accompanying our staff to a change in the way of working, much more marked by the concepts of Industry 4.0 and, in general, technological innovation". "We wanted to automate," adds Edoardo Rama, Head of Lean & Industry 4.0 at the ophthalmic division of Carl Zeiss Vision Italia, "some process steps, such as packaging, which did not add value from the customer's point of view and were time-consuming and costly, and also added elements of error. The objective was not to give up the human component, but to use it only where it makes a difference, leaving the more repetitive tasks to the automatic component'. This gradual approach to flexible automation issues led to a step-by-step activity transformation process, entrusting the development of the application to the company Siscodata, of Arcisate (VA). Currently, the project has resulted in the successive implementation of two robot cells. In order of realization, the first cell, which uses a Racer7 robot from Comau, is destined for the sorting of lens packs to the various destination couriers; the second, which uses two other Racer7 robots, provides for the bagging of the lenses with the relative identification of the various products grouped in trays, which are then transferred to the previously mentioned cell by AGVs.

Siscodata and Comau, a winning combination

'Thanks to a contact with a Comau manager,' recalls Rama, 'who was giving a lecture for a Master's course in Lean and Industry 4.0 organized at LIUC University, our attention to these issues was aroused and we came to know about Siscodata's activities. With them we immediately got in tune with the issues we wanted to tackle and they accompanied us in choosing the best solution, convincing us that the path of robotisation was the ideal one. The choice of the anthropomorphic Racer7 robot responded to a series of evaluations linked to its high speed, size and payload of 7 kg suited to the handling requirements, the increased length of the arm, and the dexterity of movements. Below is a brief description of how the cells work, presented in order of installation. "The first cell," explains Roberto Brambilla, owner of Siscodata, "concerns the automation of the logistics phase of sorting for an A4 envelope shipping line containing lenses made to a customised prescription by the individual optician. The system controls the input of the crates, arriving from the previous cell, inside of which are placed the envelopes to be sent, which have the barcode facing upwards. An inclined plate inside the crate allows better positioning of the envelopes inside the crate. The crate, loaded at the infeed on a buffer, reaches the end of the conveyor belt, is pushed and then held in the robot's pick-up area where the ID scanner reads the barcode on the envelope. The centralised dispatch management system sends the robot a string to specify the bay corresponding to the courier handling certain locations and the robot proceeds accordingly to pick up the envelope and release it onto the chute of the corresponding bay. The envelopes are handled one after the other in sequence until the crate is exhausted, exhaustion controlled by the reflector on the bottom of the box". "The empty crate," continues Brambilla, "is then transferred between the CNC lens moulding machine and the second Siscodata/Comau cell: the pair of processed lenses is placed on a tray, equipped with an intelligent electronic label with barcode and reprogrammable wording, which enters the cell where two Racer7s handle the lenses; these are placed in identifiable envelopes and stacked in A4 envelopes on which the customer's name and the optical characteristics of the lenses are written. All the envelopes, filled with instructions for use and warranty, are closed and stacked in the box that will be sent to the sorting cell, described earlier". "These are a series of very simple logistical operations," concludes Rama, "which, with their automation, have enabled us to obtain a series of advantages such as: respect for the execution times of the activities, elimination of errors, reduction of service and direct costs and, today particularly important, respect for social distancing thanks to the reduction of personnel".

More than 40 years of technology

Siscodata was founded in 1974 and started its activity producing systems for Siemens and Philips. Initially specialising in the production of nuclear instrumentation and data capture terminals for nuclear physics laboratories and the aeronautical industry, it subsequently developed process automation applied to the textile industry from 1978 onwards, first growing in the domestic market and then opening up to foreign markets, installing systems in all parts of the world. Over the last 20 years, a large part of its production has concerned robotics applied to packaging and end-of-line. A reference company for more than 40 years, it offers turnkey robotic solutions for various industries, such as: pharmaceutical, food, textile, material handling, logistics and so on. The automatic packaging, palletising and assembly systems, manufactured to customer specifications, are the result of a special focus on customisation with accurate after-sales. Siscodata is based north of Milan, close to Switzerland, and is organised into the following divisions: R&D and engineering; Software and electronics; Mechanical design. Software, design and assembly are carried out in-house up to turnkey.

A fast... and elegant robot

Performance, design, user interface, software: these are the features behind the Racer-7-1.4 robot, the fastest in its category. With a load capacity of 7 kg and a reach of 1400 mm, Comau's Racer-7-1.4 guarantees performance and precision in a compact mechanical unit, with an evolved and refined design, and a shape studied down to the smallest detail: elegance and power in 180 kilograms of Italian technology and passion. This new unit incorporates all the features necessary for performance that meets the demands of companies and integrators. The base is made with an innovative, slender design that ensures maximum robot stability. E-motion, the new software release for Comau robots, is the brain that optimizes and smoothes movements. Speed and precision, but not at the expense of robustness and consumption: Racer-7-1.4 is in fact qualified with IP65 class, which allows protection from the most hostile environments and guarantees reduced consumption thanks to the lower power installed according to the principles identified by Comau.

Article by Ernesto Imperio and Ezio Zibetti from thenextfactory.it/2021/06/