INSCATOLAMENTO AUTOMATICO DA PIEGA INCOLLA PER LA CARTOTECNICA . New automatic cartoner for folder gluer cardboard line.INNOVATIVE APPLICATION

Nella cartotecnica all'uscita dalle macchine piega-incolla SISCODATA ha realizzato un nuova ed innovativa cella robotica per cartoni fustellati in uscita da una piega e incolla ad alta velocità da un minimo di 700 pezzi al minuto ad un massimo di 1400 ppm con dimensioni da un minimo di 250 ad 800 mm di lunghezza e altezza da un minimo di 250 a un massimo di 600 mm in 2 MODI di funzionamento MANUALE/AUTOMATICO .

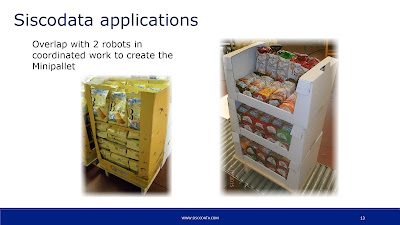

Nell'area ,che si caratterizza per dimensioni con uno spazio occupato estremamente contenuto di 2,5 x 2,5 metri ,nasce per rendere automatica la raccolta di ogni tipologia di scatola incollata, dal lineare al 4/6 angoli passando per il fondo automatico, inscatolandolo e palletizzando le stesse una volta chiuse in modo automatico ed indipendente .

Lo spessore del cartone varia da 300 a 1000 gr/m quadro.

Negli scatolifici lo spazio è sempre un problema e spesso e volentieri un operatore lavora in modo assolutamente non ergonomico in uno spazio esiguo dove oltre a provvedere alla formatura le scatole Americane finali per il pallet ,prelevandole da una pila ,le riempie e le chiude per poi palletizzarle .

La scatola viene a pesare spesso molto piu' di 15 kg e la frequenza di lavoro con le ultime macchine piega/incolla è molto elevata con la conseguenza che è un lavoro pesante ed usurante con difficoltà a trovare il personale addetto e soprattutto a mantenerlo.

Esistono soluzioni semi-automatiche con un piccolo supporto ergonomico all'operatore (vedi sopra) che però non risolvono il problema alla base in modo completo.

Siscodata ha dunque studiato una cella di tipo COBOT con dimensioni ridotte al minimo e completamente aperta ,senza reti ed altri impedimenti in cui la sicurezza è assicurata oltre che dal COBOT anche da 2 LIDAR laser di sicurezza che permettono al Cobot in assenza di persone nelle vicinanze di accelerare alla massima velocità per poi rallentare progressivamente all' avvicinarsi di persone. Il tutto si è evoluto in due aree innovative,una all'uscita della piega/incolla oggetto di questo post ed una in testata come Mettifoglio oggetto di un prossimo post.

L'area di inscatolamento , flessibile e compatta,qui sopra mostrata in combinazione con una BOBST , riassume in se numerose funzioni mentre il modello di cobot con braccio da 1889 mm e portata da 25-30kg permette di maneggiare scatole fino a 15 kg e pallet eventuali ,nella versione palletizzatore,fino a 1450 mm di altezza .

Il cobot svolge anche le funzioni di formatore di scatole prelevando una scatola dal silos cartoni aprendola e chiudendola sotto con il nastro per poi inserirla in posizione di riempimento .Nel MODO MANUALE fornisce la scatola in posizione raggiungibile dall'operatore che poi una volta riempita la avvia alla chiusura superiore.

All'occorrenza il cobot può con apposita opzione inserire anche i fogli cartone interstrato per stabilizzare il pallet.

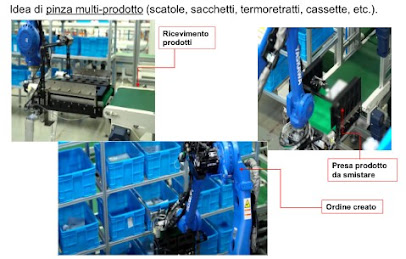

Una cella similare può essere abbinata ad un' uscita di macchina VEGA invece che BOBST,qui sotto mostrata con un' idea di formatura + riempimento +palletizzazione.

English version

In papermaking at the output of folding-gluing machines ,SISCODATA has created a new and innovative robotic cell for die-cut cartons coming out of a high-speed folding and gluing machine from a minimum of 700 pieces per minute to a maximum of 1400 ppm with dimensions from a minimum of 250 to 800 mm in length and height from a minimum of 250 to a maximum of 600 mm in 2 MANUAL/AUTOMATIC modes of operation .

In the area ,which is characterized by dimensions with an extremely small occupied space of 2.5 x 2.5 meters ,was born to make automatic collection of any type of glued box, from linear to 4/6 corners through the automatic bottom, boxing and palletizing them once closed automatically and independently .

Cardboard thickness varies from 300 to 1000 g/m square.

In box factories space is always a problem and often an operator works in an absolutely non-ergonomic way in a small space where in addition to forming the final American boxes for the pallet , taking them from a stack , fills and closes them and then palletizes them .

The box often weighs much more than 15 kilograms and the frequency of work with the latest folding/paste machines is very high with the consequence that it is a heavy and wearing job with difficulties in finding and especially in maintaining the staff.

There are semi-automatic solutions with a small ergonomic support to the operator (see above) but these do not solve the problem at the base completely.

Siscodata has therefore designed a COBOT-type cell with minimized dimensions and completely open ,without nets and other impediments in which safety is ensured not only by the COBOT but also by 2 safety laser LIDARs that allow the Cobot in the absence of people nearby to accelerate to maximum speed and then progressively slow down as people approach. This has evolved into two innovative areas,one at the exit of the fold/paste subject of this post and one at the header as the Mettifoglio subject of a future post.

The boxing area , flexible and compact , shown above in combination with a BOBST , summarizes in itself numerous functions while the cobot model with 1889 mm arm and 25-30kg capacity allows handling of boxes up to 15 kg and possible pallets ,in the palletizer version, up to 1450 mm high .

The cobot also performs the functions of a box former by taking a box from the carton silo by opening and closing it underneath with the belt and then inserting it in the fill position .In MANUAL MODE it provides the box in a position that can be reached by the operator who then once it is filled starts it at the top closure.

If necessary, the cobot can with special option also insert interlayer cardboard sheets to stabilize the pallet.

A similar cell can be combined with a VEGA machine output instead of BOBST,shown below with an 'idea of forming +filling +palletizing

For more info call Mr.Brambilla +39.0332.472471 or email at info@siscodata.com